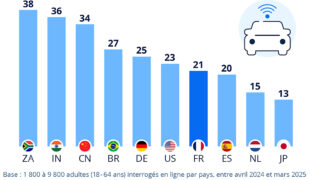

Est-ce bien raisonnable et judicieux ?

Alors que les offres de camions à propulsion électrique à batterie jusqu’à 26 tonnes se multiplient pour les livraisons urbaines et transport régionaux, on pouvait se demander si un poids lourd d’un PTRA (Poids Total en Charge de l’Ensemble Roulant) de 40 t ayant recours au même moyen de propulsion serait crédible. Plusieurs projets européens sont encore en développement, celui de Volvo Trucks est lui finalisé puisque la production de 3 modèles a même été lancée en septembre 2022. Le constructeur suédois a pu proposer cette offre sur le marché grâce à ses choix d’organes issus de camions électriques ou thermiques existants. Et parmi les problèmes à résoudre le logement de 540 kWh de batterie dans un tracteur, l’intégration d’une boîte de vitesses, le fonctionnement silencieux d’accessoires, etc. Un véhicule chargé à 40 tonnes, testé par Yvonnick Gazeau (Auto-Innovations), auteur de ce papier-reportage.

Pouvoir, entre autres,

intégrer les ZFE

L’un des principaux avantage d’un camion électrique, c’est de pouvoir accéder aux ZFEm (Zones à Faibles Émissions-mobilité) des villes, sans pollution locale et sans bruit, ce qui est particulièrement appréciable la nuit aux horaires de livraisons. À noter que de son côté, sur la marché nord-américain, le constructeur Nikola a commercialisé en quelques dizaines d’exemplaires depuis septembre 2021 le TRE, un camion 6×2 embarquant 9 batteries d’une capacité totale de 733 kWh et permettant une autonomie de plus de 500 km. Développée en collaboration avec Iveco Europe, sa version européenne tracteur 4×2 vient juste d’être lancée sur un empattement de 4 021 mm.

Pas moins de

six packs de batteries

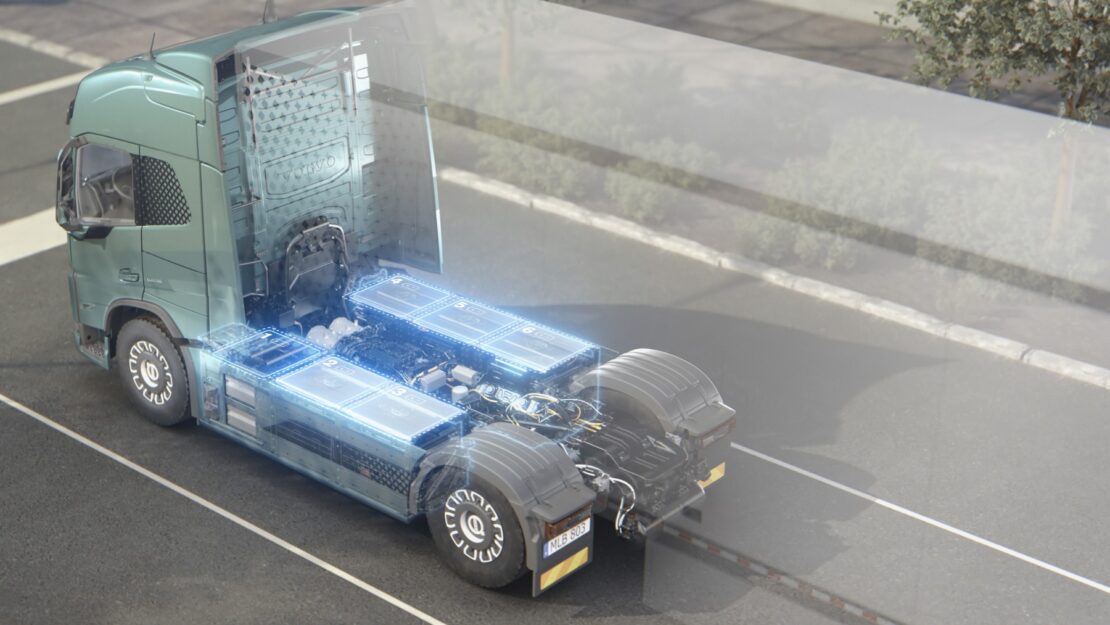

Le Volvo FH Electric embarque 5 ou 6 packs de batteries de 90 kWh chacun, selon le choix du client. Chaque pack pèse 500 kg et les cellules lithium-ion fournies par Samsung sont de type NCA en format prismatique et refroidies par eau. La version 540 kWh, mais qui n’en utilise que 70 %, propose une autonomie atteignant 300 km selon les profils d’usage. Les 6 packs sont logés dans un empattement de 3 900 mm : 3 sur le côté droit, 2 sur le côté gauche et 1 sous la cabine qui héberge également le chargeur, les onduleurs et la gestion thermique. Cet implémentation a imposé une augmentation de la charge de l’essieu avant, passant de 9 t à 10 t. Une autonomie de 300 km pour un 44 t limite l’emploi de ce poids lourd mais Jerôme Flassayer, directeur électromobilité et énergies alternatives chez Volvo Trucks France, précise : « La densité d’énergie des batteries devrait doubler d’ici 10 ans, ce qui donnera alors une autonomie de 600 km. »

Trois moteurs-générateurs

– Contrairement aux voitures qui possèdent des circuits de refroidissement distincts pour la batterie et l’ensemble moteur et électronique de puissance, le Volvo FH Electric dispose d’un seul pour tous ses composants. La température de la batterie est régulée à 25°C et peut varier de plus ou moins 15°C selon l’usage. En cas de forte demande d’échange de calories, un circuit de climatisation ou une résistance électrique entre alors dans la boucle du circuit.

– Les 2 ou 3 moteurs sont engrenés en parallèle et accouplés à une variante de la boîte pilotée I-Shift actuellement commercialisée sur la gamme thermique. Si les 12 vitesses sont maintenues, le FM Electric n’exploite que quelques rapports entre le 7e et le 12e en utilisation courante, les rapports inférieurs étant sélectionnés selon la charge et la pente. Le conducteur peut également passer en mode manuel si le type de conduite le nécessite.

– Le circuit pneumatique est identique à celui des poids lourds thermiques, excepté le compresseur qui n’est plus à pistons mais à spirale afin de réduire le bruit de fonctionnement, cette technologie étant toujours de type volumétrique. Le compresseur électrique de climatisation est issu de celui autonome de la cabine déjà employé sur des modèles diesel. Le réseau 24 V est alimenté par un convertisseur DC-DC branché aux batteries 600 V. La capacité des batteries 24 V est similaire à celle des véhicules thermiques, afin d’assurer notamment le service de nuit sans avoir recours au convertisseur.

Le groupe moto-propulseur (GMP) installé au centre du châssis est composé de 2 ou 3 moteurs-générateurs, également selon le choix du client. Connus puisque déjà commercialisés sur les FL Electric et FE Electric dans une gamme allant de 16 à 26 t, ces GMP délivrent au total 330 kW (449 ch) ou 490 kW (666 ch) avec 3 moteurs. La puissance maximale est également atteinte lors de la récupération d’énergie. La chaîne de traction est alimentée sous 600 V. Pourquoi 600 V et non 800 V pour de telles puissances alors que cette tension existe déjà sur quelques voitures haut de gamme ? Jerôme Flassayer répond : « C’est également une question de gain de temps. Les composants sous 600 V existaient déjà pour nos bus commercialisés depuis 2017. Par ailleurs, les bornes de recharge sous 800 ou 900 V, tensions que nous visons à moyen terme, ne sont pas encore facilement disponibles. » Le constructeur qui a déjà fabriqué plus de 4 000 bus bénéficie effectivement d’une expérience réelle.

Antipatinage

et grip-control…

– À l’instar des camions thermiques, la version à batterie dispose du contrôle de patinage « Active Grip Control ». La gestion du régime est cependant plus fine car les moteurs électriques sont particulièrement réactifs alors que le dispositif des versions thermiques utilise les freins (système TCS) et le moteur qui ont une inertie élevée. Dispositif également proposé sur quelques voitures électriques, le système « One Pedal Drive » permet au conducteur de sélectionner le comportement de la récupération de l’énergie cinétique en fonction de la position de la pédale d’accélérateur : coupé, actif avec une régénération prioritaire lors des freinages et automatique. Avec ce dernier, une régénération légère est appliquée à chaque levé de pied de la pédale et roue libre à une vitesse inférieure à 55 km/h.

– Enfin pour l’essai de poids lourds Volvo electric, nous vous renvoyons vers Yvonnick Gazeau et son excellent site technique, mais pas que : Auto-Innovations.

Source : Volvo Trucks et Yvonnick Gazeau : Auto-Innovations .